Proceso de produción de margarina Fabricante de China

Proceso de produción de margarina

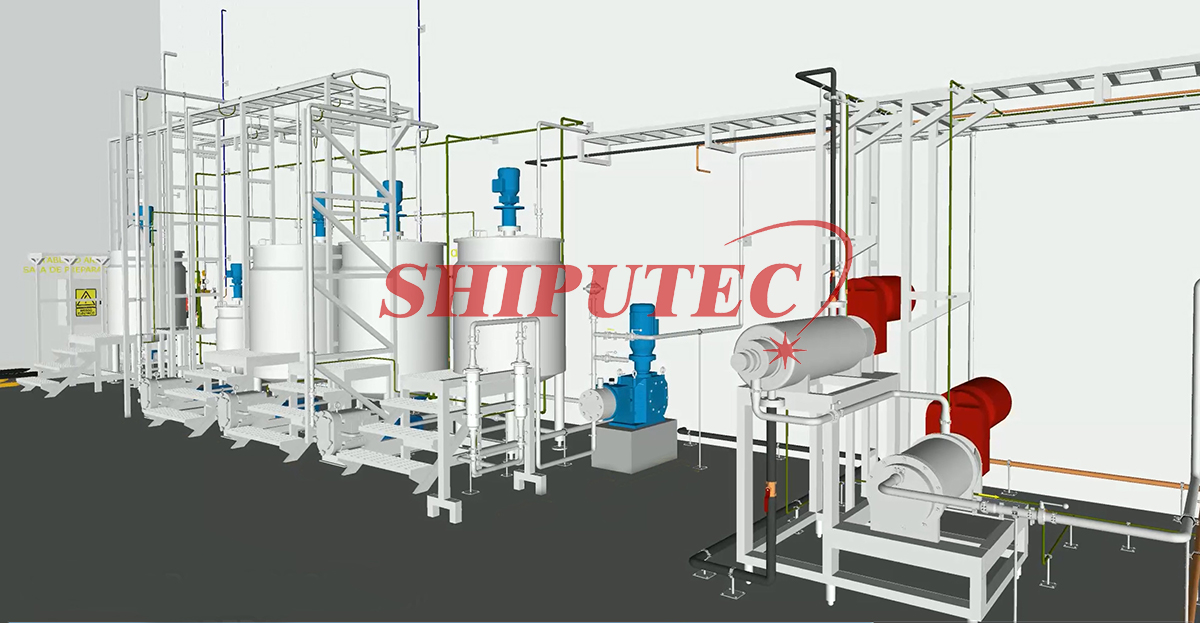

A produción de margarina inclúe dúas partes: preparación da materia prima e refrixeración e plastificación.O equipo principal inclúe tanques de preparación, bomba HP, votator (intercambiador de calor de superficie raspada), máquina de rotor de pin, unidade de refrixeración, máquina de recheo de margarina, etc.

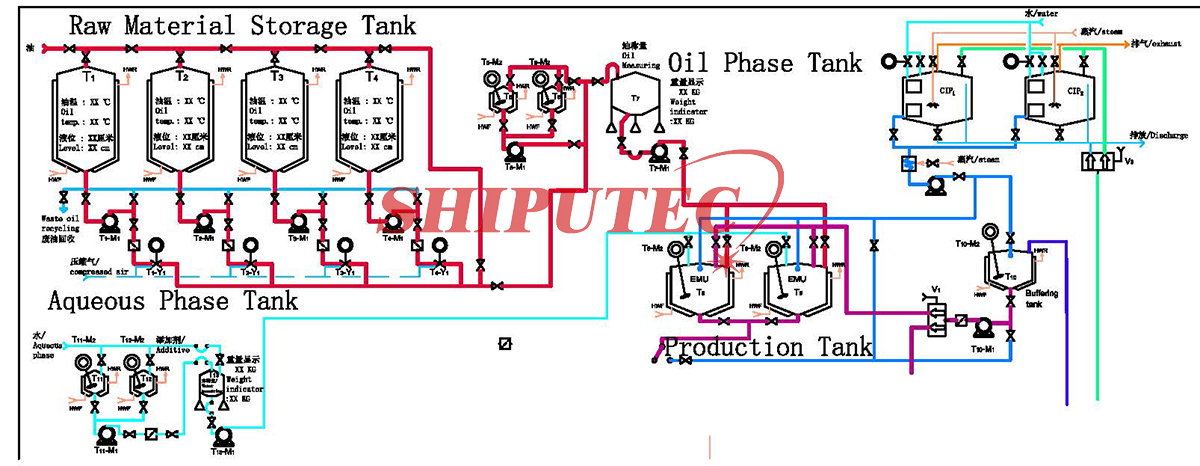

O primeiro proceso é a mestura da fase oleosa e a fase acuosa, a medición e a emulsificación da mestura da fase oleosa e a fase acuosa, para preparar a alimentación de material para o último proceso.O último proceso é a plastificación de refrixeración continua e o envasado do produto.

O proceso de preparación da materia prima da margarina móstrase na Figura 1:

- 1.O leite fermentado

Algunha fórmula de margarina para engadir leite e leite despois da fermentación das bacterias do ácido láctico pode producir un sabor similar de crema natural, polo que a fábrica de leite fermentado e auga mesturada.

- 2.Mestura de auga

A auga e os aditivos solubles en auga na fórmula da margarina, como leite fermentado, sal, conservantes, etc., engádense á mestura da fase acuosa e ao tanque de medición na proporción prescrita para remover e mesturar, de xeito que a fase acuosa. os compoñentes están disoltos nunha solución uniforme.

- 3.Mestura en fase oleosa

O aceite bruto de diferentes especificacións mestúrase primeiro no tanque de mestura de aceite segundo a proporción prescrita, e despois engádense aditivos solubles en aceite, como emulsionantes, antioxidantes, pigmentos solubles en aceite, celulosa soluble en aceite, etc. a fase oleosa segundo a proporción, mesturada co tanque dosificador e axitada para formar unha fase oleosa uniforme.

- 4.A emulsión

O propósito da emulsificación da margarina é facer que a fase acuosa se disperse de forma uniforme e estable na fase oleosa, e o grao de dispersión da fase acuosa ten un gran impacto na calidade do produto.Debido a que o sabor da margarina está intimamente relacionado co tamaño das partículas da fase acuosa, a propagación dos microorganismos lévase a cabo na fase acuosa, o tamaño das bacterias xerais é de 1-5 micras, polo que as gotas de auga no 10-20. micras ou rango menor pode limitar a propagación das bacterias, polo que a dispersión da fase acuosa é moi fina, as partículas da fase acuosa son demasiado pequenas farán que a margarina perda sabor;A dispersión non é suficiente, a partícula da fase de auga é demasiado grande, fará que a margarina corrompe o metamorfismo.A relación entre o grao de dispersión da fase acuosa na margarina e a natureza do produto é aproximadamente a seguinte:

| 水滴直径 Dimensión da gota de auga (微米 micrómetro) | 人造奶油性质 (Sabor da margarina) |

| menos de 1 (aproximadamente 80-85% da fase acuosa) | Pesado e con menos sabor |

| 30-40 (menos do 1% da fase acuosa) | Bo gusto, fácil de putrefacción |

| 1-5 (aproximadamente o 95% da fase acuosa) | Bo gusto, non é fácil de putrefacción |

| 5-10 (aproximadamente 4% da fase acuosa) | |

| 10-20 (aproximadamente 1% da fase acuosa) |

Pódese ver que a operación de emulsificación debe alcanzar un certo grao de requisitos de dispersión.

O obxectivo de mesturar a fase acuosa e a fase oleosa por separado e uniformemente coa fase anterior é garantir a consistencia uniforme de toda a emulsión despois da emulsificación e mestura das dúas fases de aceite e auga.A mestura de emulsificación é, o problema de operación é de 50-60 graos, a fase de auga engádese á fase de aceite medida, na axitación mecánica ou axitación do ciclo de bomba, é a fase de auga totalmente dispersa na fase de aceite, a formación de látex.Pero este tipo de líquido de látex é moi inestable, deixar de axitar pode ser o fenómeno de separación de auga e aceite do parque infantil.

Despois de entregar a emulsión mixta, lévase a cabo o proceso de refrixeración e plastificación ata que o produto está envasado.

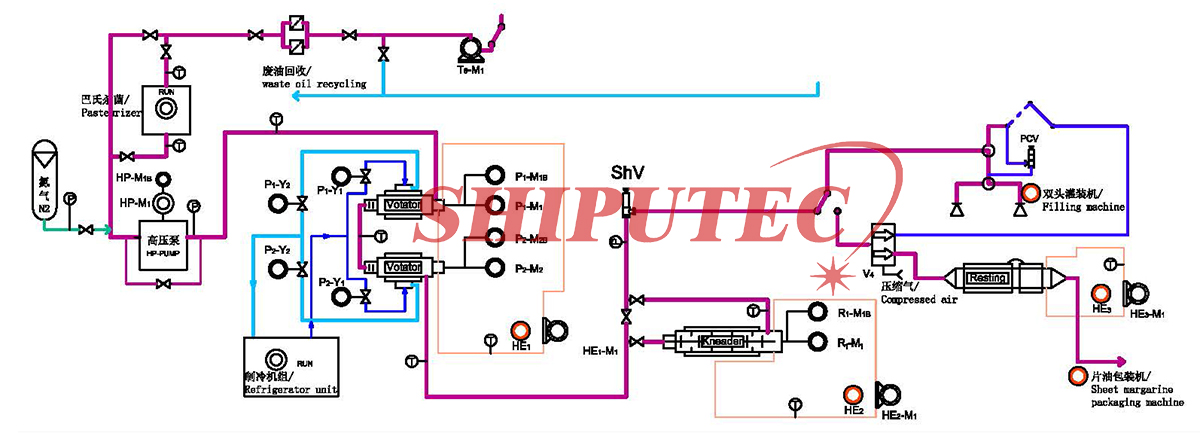

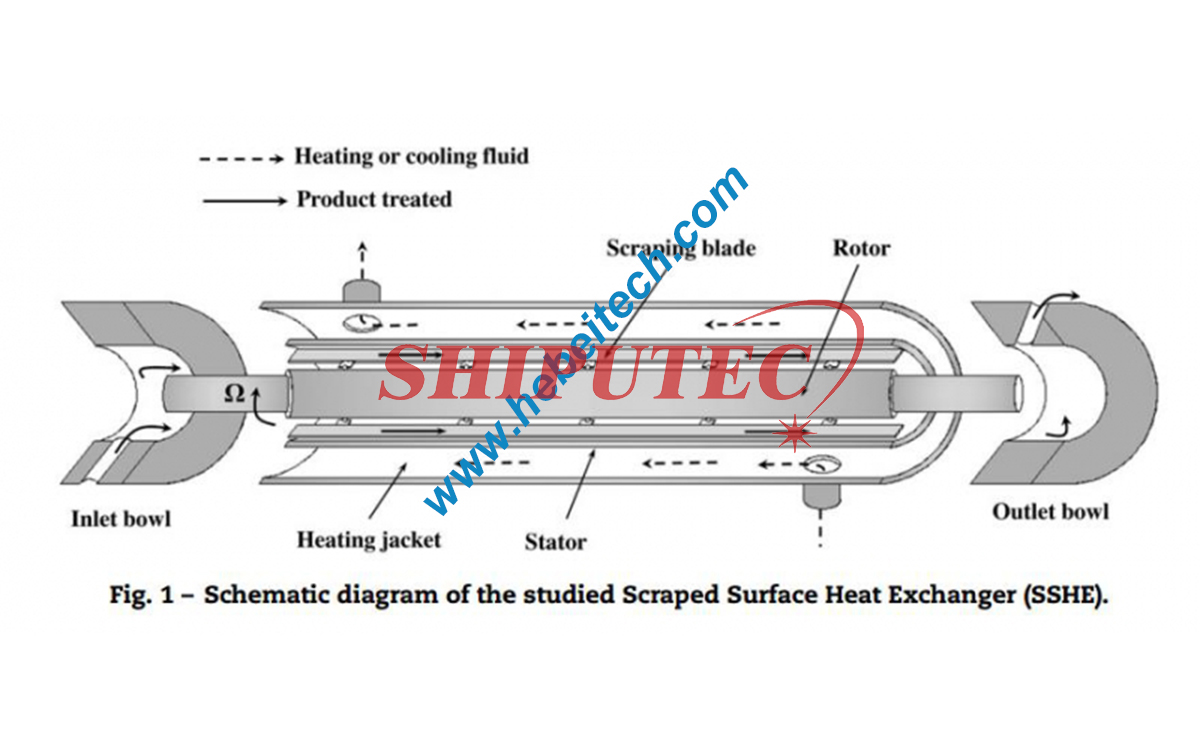

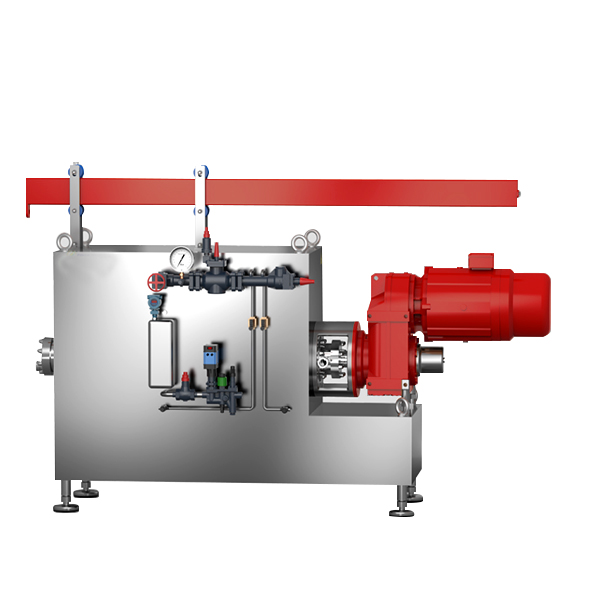

A emulsión debe arrefriarse e plastificarse para producir un produto de margarina flexible.Actualmente, adopta principalmente un dispositivo de plastificación de enfriamento continuo pechado, incluíndo un votador ou intercambiador de calor de superficie raspada (unidade A), máquina de rotor de pin ou amasadora (unidade C) e tubo de repouso (unidade B).O proceso tecnolóxico móstrase na Figura 2:

Este conxunto de equipos ten as seguintes características:

1. Funcionamento continuo hermético a alta presión

A emulsión premesturada é alimentada ao cilindro de extinción mediante unha bomba de alta presión para votator.A alta presión pode superar a resistencia en toda a unidade, ademais da operación de alta presión pode facer que o produto sexa fino e suave.O funcionamento pechado pode evitar o aire e o aire debido á extinción e condensación da auga mesturada coa emulsión, garantir os requisitos de saúde do produto, reducir a perda de refrixeración.

2. Templado e emulsificación

A emulsión é apagada con amoníaco ou freón no votador para arrefriar a emulsión rapidamente, de xeito que a produción de pequenas partículas cristalinas, xeralmente de 1-5 micras, o sabor é delicado.Ademais, o raspador do eixe xiratorio do votador está intimamente conectado coa parede interior do cilindro, polo que o rascador en funcionamento non só pode raspar continuamente a cristalización que se adhire á parede interior, senón que tamén fai que a emulsión se disperse para satisfacer o requisitos de emulsificación do ton.

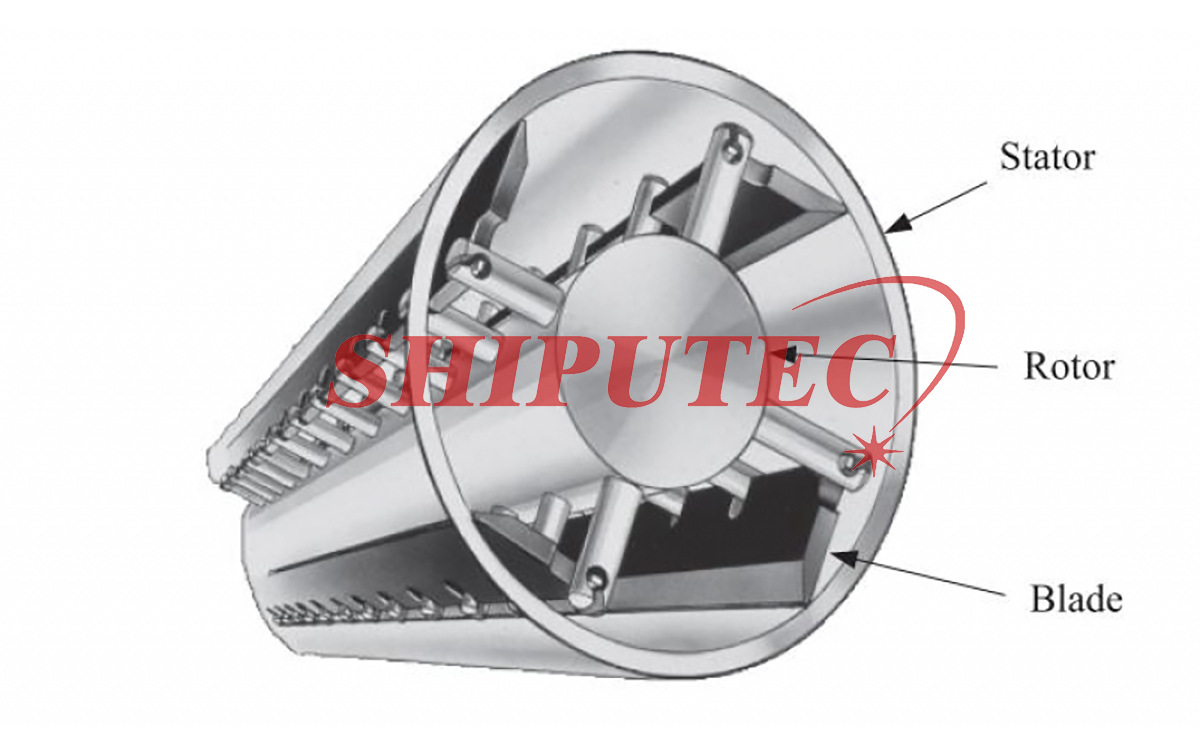

3. Amasar e despesar (máquina de rotor de pin)

Aínda que a emulsión arrefriada polo votator comezou a producir cristalización, aínda ten que crecer durante un período de tempo.Se se deixa que a emulsión cristalice en repouso, formarase unha rede de cristais lipídicos sólidos.O resultado é que a emulsión arrefriada formará unha masa moi dura sen plasticidade.Polo tanto, para obter produtos de margarina con certa plasticidade, a estrutura da rede debe romperse por medios mecánicos antes de que a emulsión forme a estrutura global da rede, para conseguir o efecto de reducir o espesamento.O amasado e o desespesamento realízanse principalmente na máquina de rotor de pin.

A unidade A (votator) é en realidade un dispositivo de refrixeración por raspador.A emulsión é conducida á unidade pechada A (votator) mediante unha bomba de alta presión.O material atravesa a canle entre o cilindro de refrixeración e o eixe xiratorio, e a temperatura do material cae rapidamente pola extinción do medio de refrixeración.Dúas filas de raspadores están dispostas na superficie do eixe.Os cristais formados na superficie interna do votador son raspados polo rascador rotativo de alta velocidade para expor sempre a nova superficie de refrixeración e manter unha transferencia de calor eficiente.A emulsión pódese dispersar baixo a acción do rascador.Cando o material pasa pola unidade A (votator), a temperatura cae a 10-20 graos, que é menor que o punto de fusión do aceite.Aínda que o aceite comeza a cristalizar, aínda non formou un estado sólido.Neste momento, a emulsión está en estado de arrefriamento e é un líquido espeso.

O eixe de rotación da unidade A (votante) é oco.Durante o funcionamento, bótase auga quente de 50-60 graos no centro do eixe de rotación para evitar que a cristalización se pegue e se cura no eixe e provoca o bloqueo.

A unidade C (máquina de rotor de pin) é un dispositivo de amasado e despesamento, como se mostra na figura anterior.No eixe xiratorio instálanse dúas filas de parafusos metálicos e na parede interior do cilindro instálanse unha fila de parafusos metálicos fixos, que están escalonados cos parafusos metálicos do eixe e non se tocan.Cando o eixe xira a gran velocidade, os parafusos metálicos do eixe pasan polo oco dos parafusos de metal fixos e o material está totalmente amasado.Baixo esta acción, pode promover o crecemento dos cristais, destruír a estrutura da rede cristalina, formar cristais descontinuos, reducir a consistencia e aumentar a plasticidade.

A unidade C (máquina de rotor de pin) só ten un forte efecto de amasado na noite súper fría, polo que só precisa conservar a calor e non necesita arrefriar.A medida que se libera a calor de cristalización (uns 50 KCAL/KG) e a calor xerada pola fricción do amasado, a temperatura de descarga da unidade C (pin rotor macjhine) é maior que a temperatura de alimentación.Neste momento, a cristalización está preto do 70% completa, pero aínda é suave.O produto final é liberado a través da válvula de extrusión, e volverase duro despois dun certo tempo.

Despois de que a margarina sexa enviada desde a unidade C (máquina de rotor de pin), debe ser tratada térmicamente a unha determinada temperatura.Xeralmente, o produto colócase a unha temperatura de 10 graos por debaixo do punto de fusión durante máis de 48 horas.Este tratamento chámase maduración.O produto cocido pódese enviar directamente á planta de procesamento de alimentos para o seu uso.

Posta en servizo do sitio